摘 要:详细介绍了大型水轮发电机定子绕组安装的绝缘监督全过程。以乌江渡发电厂扩机工程4#机为例,着重介绍对定子绕组技术监督的目的、标准和方法。指出监督过程中的重点环节,提出监督过程中出现问题及解决措施。为发电机定子绝缘监督提供借鉴。

关键词:定子绕组;绝缘监督;耐压试验;缺陷;

0 概述

定子绕组是发电机的动脉,绕组的绝缘应具有所要求的耐热等级、足够的介电强度、优良的机械性能和良好的工艺性,并在规定的运行期间内其性能不能下降到影响发电机安全运行的水平。如果定子在生产、运输保管或安装过程中出现缺陷,发电机投运后将会发生过热或线圈击穿事故,造成巨大的经济损失。因此对发电机定子的绝缘监督至关重要。

乌江渡发电厂扩机、增容工程机组定子绕组绝缘监督全过程主要由: 外观检查、线棒下前后绝缘试验、整体绕组试验及故障处理等环节组成。

1 外观检查

发电机定子绕组十分娇贵,工艺要求十分严格,在运输保管过程中易发生各种损坏现象。因此,很有必要进行开箱检查,及早发现线棒是否有变形、绝缘破损、受潮等缺陷。如有上述现象,应及时向监理工程师反映,由安装单位提出处理措施进行处理后方可进行验收。

2 发电机定子线棒试验

2.1 定子线棒下线前试验

定子线棒下线前试验包括绝缘电阻测试、交流耐压试验、起晕试验、介损测量等项目。

2.1.1 线棒绝缘电阻测试

2.1.1.1 试验目的

绝缘电阻测试主要是检查线棒的绝缘状况,如受潮、绝缘损坏、裂纹等贯穿性缺陷,是判断线棒是否合格的重要指标之一。

2.1.1.2 试验标准

应使用2500V兆欧表进行测量,要求冷态下每根线棒的绝缘电阻不得小于4MΩ。绝缘测试结果见表1。

2.1.2 线棒交流耐压试验

2.1.2.1 试验目的

交流耐压试验是检测线棒质量一道严格的工序。主要考验线棒的抗电强度,保证运行电压下的绝缘水平,发现集中性的局部缺陷,如局部损伤、受潮、气泡等。交流耐压试验是一种破坏性试验,对线棒的损坏具有累积效应。因此应严格控制耐压次数,延长线棒使用寿命。

2.1.2.2 试验标准

试验电压为2.75倍额定电压加2.5kV。即

Us=2.75×15.75+2.5=45.8 (kV)

耐压时间为1分钟,耐压过程中不应出现闪洛放电及绝缘击穿(破压)现象。

2.1.3 线棒起晕试验

2.1.3.1 试验目的

定子绕组的绝缘,在运行电压下常在绝缘内部的空隙中、处槽口、通风道附近和端部的绝缘表面产生电晕放电现象。电晕放电产生腐蚀和化学降解,导致绝缘性能裂化直至损坏,是促使发电机绝缘迅速老化的重要原因之一。绝缘的耐电晕性能对定子绕组的长期安全运行有重要影响,是发电机绝缘的重要性能指标。测量单根线棒的起晕电压,检查线棒防晕层(半导体层)有无破损。如起晕电压低于标准要求,将会在运行电压或过电压的作用下产生电晕放电,引起严重的电晕损耗,对线棒绝缘产生电腐蚀,损坏线棒绝缘。

2.1.3.2 试验标准

要求抽查全部线棒总数的10%(84根)进行起晕试验, 起晕电压应大于23.6kV。

2.1.4 介损测量

2.1.4.1 试验目的

介质损耗主要是检测线棒是否存在绝缘老化、脏污等整体绝缘缺陷,对单根线棒,还可发现绝缘内部是否发空或存在较大的气隙等局部缺陷。是判断线棒质量的辅助指标。

2.1.4.2 试验标准

根据GB8564-88及东方电机股份有限公司设计要求,抽取线棒总数的10%进行介质损耗的试验。

单根线棒tgδ测量试验电压可取0.2UN、0.4UN、0.6UN、0.8UN、1.0UN,最高可取1.5UN。根据试验设备不同来选取试验电压。设备最高试验电压为10kV时取0.2UN、0.4UN、0.6UN,分别为3.15、6.3 kV、9.45kV。根据现场试验设备情况,分别选取介损测量试验电压:3000V、6000V、9500V 。要求tgδ值不大于2.5%。

2.1.5 试验结果分析

试验结果见表1(部分线棒)。从4#机840棵线棒交流耐压结果看,近20%的线棒存在闪洛放电故障,近25%的线棒介质损耗超标。根据开箱检查结果可知,线棒放电的原因是由于运输或保管过程中绝缘受潮、绝缘层有气泡等原因引起的。

表1 线棒下线前试验数据(部分)

|

线棒编号 绝缘电阻(GΩ) 交流耐压(45.8kV) 起晕电压(kV) 介损(9500V)tgδ% 备注 |

|

2T12 82 合格 30 4.12 介损、起晕电压为抽检

2T47 99 合格 31 4.335 介损、起晕电压为抽检

2T205 100 合格 , 30 1.876 介损、起晕电压为抽检

2T276 100 合格 28 2.042 介损、起晕电压为抽检

2T346 90 合格 30 2.374 介损、起晕电压为抽检

2T349 85 合格 30 1.882 介损、起晕电压为抽检

2T284 82 合格 29.5 2.83 介损、起晕电压为抽检

2T259 82 合格 29 2.964 介损、起晕电压为抽检

2T181 62.5 不合格 - - 线棒弯曲部分放电

2T320 76 合格 - - -

T192 44 合格 - - -

2T317 51 合格 - - - |

2.1.6 故障线棒处理

2.1.6.1 故障线棒处理过程

发现线棒质量问题后,及时向监理工程师、扩机工程建设管理部、生产厂家提交故障分析报告。由生产厂家制定处理方案和措施,经监理工程师、总工签字后实施。生产厂家根据处理方案和措施首先将受潮线棒用红外线碘钨灯干燥后进行交流耐压试验。对试验不合格线棒的放电部位进行加厚绝缘、刷漆、干燥等处理。

2.1.6.2 线棒处理后的验收

交流耐压试验是一种破坏性试验,对线棒的损坏具有累积效应。为了保证线棒使用寿命。因此对经过绝缘处理的线棒抽检10%进行交流耐压、介损及起晕电压试验。抽检的线棒不能安装使用,存入库房作为备用。

2.2 定子线棒下线后试验

定子线棒下线后试验包括绝缘电阻测试、交流耐压试验、槽电位试验等项目。

2.2.1 绝缘电阻测试

2.2.1.1 测试目的

下线后线棒绝缘电阻测试可以检定线棒的受潮程度;判断相间绝缘及对地绝缘是否存在贯穿性的局部绝缘缺陷。绝缘电阻合格后方可进行交流耐压试验。

2.2.1.2 试验标准

应使用2500V兆欧表,绝缘电阻应大于300 MΩ。

2.2.2 交流耐压试验

2.2.2.1 试验目的

下线后的交流耐压试验是发电机定子线棒绝缘监督过程中又一道重要工序。通过交流耐压试验可以检查出线棒安装过程中是否损坏线棒绝缘、线槽内有异物、线棒脏污等缺陷,保证施工工艺及质量。

2.2.2.2 试验标准

下层线棒下线后试验电压为2.5倍额定电压加2kV;即

Us=2. 5×15.75+2=41375 (kV)

上层线棒下线后试验电压为2.5倍额定电压加1kV;即

Us=2. 5×15.75+1=40375 (kV)

试验时间为1分钟,耐压过程中不应出现闪洛放电及绝缘击穿现象。

2.2.3 定子线棒槽电位试验

2.2.3.1 试验目的

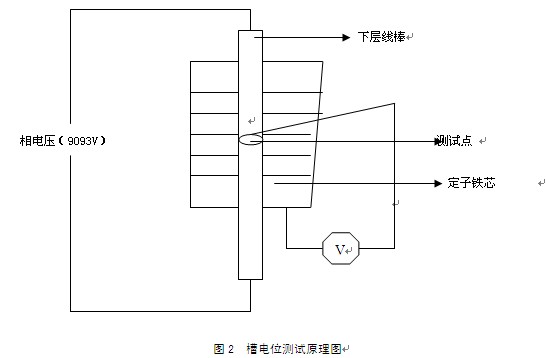

根据《电气设备预防性试验规程》及《乌江扩机SF250—40/10800水轮发电机安装说明书》规定,发电机定子线棒下线后,应对发电机定子线棒进行槽电位试验,以检查发电机槽部定子线棒绝缘外表面和槽壁之间,以及防晕层和主绝缘之间的电腐蚀情况。检查出定子线棒槽部绝缘外表面与槽壁之间的接触情况是否良好,防止运行中由于电腐蚀损伤绝缘。

2.2.3.2 试验标准

试验电压发电机相电压,即15750/√3=9093(V)。在试验电压下各槽槽电位应不大于10V。

3.2.3.3 试验接线图:

表2 定子线棒下线后槽电位试验记录

表2.1 定子上层线棒下线后槽电位试验记录

|

槽 号 测试电压(V)

1测点 2测点 3测点 4测点 5测点 |

|

41 1.8 5.9 5.0 5.6 1.6

42 5.5 5.7 5.3 5.8 5.7

43 5.3 5.7 5.7 3.6 5.9

44 5.6 4.6 4.8 4.3 5.0

45 5.5 5.7 5.0 5.0 4.8

46 5.6 5.5 5.6 4.9 5.6

47 5.5 5.5 4.9 5.6 5.2

48 4.7 5.1 4.6 2.8 1.1

49 1.2 1.3 1.3 3.0 4.3

50 3.8 4.6 1.8 1.8 1.3

133 3.0 3.2 2.9 5.3 2.0

134 1.8 1.9 4.3 5.5 5.8

135 2.8 2.2 1.6 3.9 5.0

136 1.9 4.0 3.4 2.7 5.6

137 2.9 5.2 4.5 4.0 5.8

138 2.0 2.5 2.4 3.8 1.1

139 3.2 2.6 3.4 3.6 5.2

140 5.0 2.7 3.4 4.8 2.0

141 5.1 4.7 4.9 2.7 2.1

142 1.9 4.8 1.2 3.0 5.4

232 5.0 3.0 5.0 2.0 2.0

233 3.0 4.0 3.0 2.9 2.7

234 1.2 2.7 2.0 2.2 3.0

235 4.5 4.0 3.6 4.5 5.0

236 5.0 2.5 2.0 4.5 5.0

237 1.2 5.0 5.0 5.0 4.3

238 4.0 3.5 2.0 5.0 5.0

239 2.0 1.2 3.5 5.0 4.9

240 3.7 2.9 3.8 1.6 5.2

241 3.0 1.8 4.3 3.8 4.8

315 5.0 5.3 5.2 5.1 5.3

316 5.2 5.3 3.1 3.3 3.5

317 5.1 5.0 5.2 4.9 4.8

318 3.6 5.1 5.3 2.3 5.1

319 5.0 5.1 1.7 5.2 5.2

320 5.0 5.1 5.2 5.2 5.1

321 5.1 5.1 5.2 4.6 5.0

322 5.0 5.2 5.1 5.2 5.1

323 4.9 5.0 4.9 5.0 2.8

324 1.9 4.8 5.0 5.0 5.0

402 5.6 5.8 3.3 5.3 4.5

403 6.1 6.0 4.2 3.8 3.6

404 6.0 6.0 5.6 2.6 2.2

405 6.0 5.9 2.9 1.8 3.7

406 6.2 7.0 4.6 3.5 7.0

407 6.2 5.6 4.8 1.5 1.0

408 6.2 5.7 3.8 5.1 4.6

409 6.2 5.0 3.5 3.7 2.9

410 6.0 4.0 3.9 5.8 4.4

411 6.0 3.0 4.6 4.2 3.6 |

表2.2 定子下层线棒下线后槽电位试验记录

|

槽 号 测试电压(V)

1测点 2测点 3测点 4测点 5测点 |

|

41 7.7 7.9 8.0 5.6 3.2

42 4.3 7.9 8.2 1.4 2.0

43 5.8 8.0 7.5 6.8 7.0

44 5.4 6.6 6.3 6.8 7.0

45 5.3 5.6 8.0 5.2 4.1

46 5.0 5.5 6.6 4.0 3.0

47 7.0 6.0 4.6 4.0 6.2

48 5.0 3.8 4.8 3.5 3.6

185 1.6 0.9 1.0 1.4 2.4

186 1.7 1.8 2.8 1.1 1.3

187 1.3 1.8 0.7 0.8 0.7

188 2.0 1.6 1.3 0.9 0.8

189 2.0 1.9 1.9 2.2 2.3

190 2.0 1.4 1.8 1.9 2.0

192 4.0 3.1 4.5 0.3 0.3

193 2.0 1.5 3.7 0.4 0.4

194 3.9 1.0 4.9 0.3 0.3

195 4.5 1.7 3.7 0.3 0.2

196 1.6 1.1 0.3 0.3 1.3

197 4.6 1.9 1.8 2.3 0.1

230 5.0 3.4 2.4 2.3 0.4

231 4.9 1.5 2.9 2.9 0.2

232 4.9 3.8 2.7 3.1 0.4

233 5.0 2.9 2.8 0.5 0.3

234 5.0 3.4 3.0 3.0 0.5

235 5.2 4.4 2.9 2.6 0.4

236 5.1 4.5 3.7 3.2 0.6

237 1.5 5.4 3.8 3.3 0.5

278 0.9 3.8 5.0 4.9 0.4

279 2.3 3.1 2.8 6.6 0.4

280 3.5 5.3 4.2 3.5 0.4

281 3.4 2.9 4.7 0.4 0.3

282 1.4 2.8 2.9 0.2 0.3

283 1.5 2.7 0.2 0.2 0.3

284 5.2 2.9 2.5 0.2 0.3

285 5.0 4.1 0.6 0.2 0.4

310 5.0 4.9 4.9 5.0 4.9

311 5.1 5.2 5.0 5.0 5.1

312 4.5 4.9 5.1 0.5 2.5

313 5.0 4.9 4.1 5.0 2.0

314 4.8 5.0 3.2 1.4 1.0

315 4.8 3.9 5.0 2.2 1.2

316 4.9 4.8 5.0 0.3 2.0

357 2.3 1.6 3.6 3.5 4.8

358 1.9 1.7 2.0 0.7 2.5

359 2.0 2.1 3.5 0.7 0.8

360 2.0 1.8 3.6 0.2 2.2

361 1.9 1.6 3.6 1.5 2.0

362 2.4 2.0 3.6 1.0 1.2

363 2.0 2.2 4.6 3.2 2.6

364 2.2 2.3 2.2 1.3 2.2 |

2.2.4 试验结果分析

定子线棒下线后各槽线棒绝缘电阻在300-500 MΩ,交流耐压无放电及绝缘击穿现象。上下层线棒各测试槽电位51槽,其测试结果均低于10V(试验结果见表2)。安装质量符合规程要求。

3 定子绕组整体试验

定子绕组整体试验包括直流电阻测试、直流耐压及泄漏电流试验、定子绕组交流耐压试验等项目。

3.1 定子线圈直流电阻测试

3.1.1 试验目的

下线完毕,各相线棒接头焊接完毕后,对各相绕组及每一分支进行直流电阻测试,检测线圈股线是否有断股,确保焊接质量,防止连线错误。确保机组运行过程中各接头温度处于正常范围。

3.1.2 试验标准

使用变压器快速直阻仪或电流电压法测量,排除汇流排的影响各相绕组相比较不大于最小值的2%。

3.2 定子绕组直流耐压及泄漏电流试验

3.2.1 试验目的

与测量绝缘电阻比较,泄漏电流及直流耐压试验能更有效地发现定子绕组的贯穿性缺陷及绕组端部的局部缺陷。根据分段试验电压下的电压与泄漏电流的相应变化来分析泄漏电流的发展趋势。在某些情况下(如受潮),还可以在绝缘未击穿之前就能发现绝缘缺陷。同时,直流耐压试验对发现定子绕组端部绝缘缺陷更具有独特的优势。

3.2.2 试验标准

采用ZGSIII-60/3型直流高压发生器进行试验。直流耐压试验电压取3 UN,即

US=3.0UN=3.0×15.75=47.25(kV)。

耐压试验前应进行绝缘电阻、吸收比及极化指数测试,通过测试可以检定线棒的受潮程度;判断相间绝缘及对地绝缘是否存在贯穿性的局部绝缘缺陷。绝缘电阻达不到要求,查明原因处理后方可进行耐压试验。

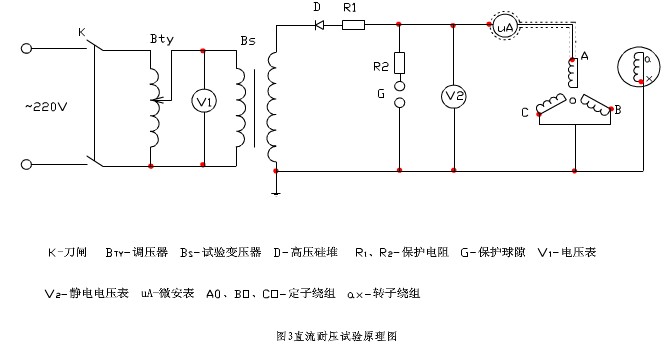

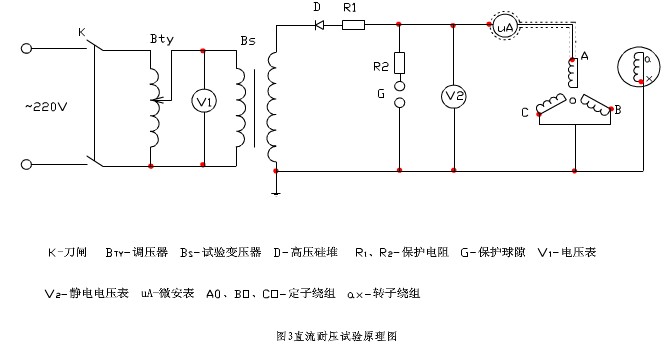

3.2.3 试验原理图

3.3 定子绕组交流耐压试验(谐振耐压)

3.3.1 试验目的

定子线圈安装完毕后,对定子线圈进行最后一道工序——交流耐压试验。交流耐压试验考核定子绕组的主绝缘强度,有效的发现定子绕组的局部绝缘缺陷,特别是绕组槽内部份和槽口处的绝缘缺陷,如局部机械损伤,局部绝缘劣化等。

交流耐压试验前应核实各相绕组的绝缘电阻、吸收比及极化指数是否符合要求,合格后方可进行交流耐压试验。交流耐压试验是考核定子线圈安装质量最严格的一道工序,如有质量问题,需要查明故障原因,对故障点进行处理合格后才能继续进行交流耐压试验。在试验过程中仔细观察有无放电、异常声响,过流保护是否动作,电流电压指示有无急剧升降等异常现象。如有异常,查明原因,并采取措施方可继续进行试验。

3.3.2 试验标准

根据东方电机股份有限公司设计及《电气设备交接试验标准》,定子绕组交流耐压试验电压为34.5kV。

试验时间为1分钟,在试验过程中,凡未发生绕组对地部位闪络放电、绝缘击穿等现象,即为交流耐压试验通过。

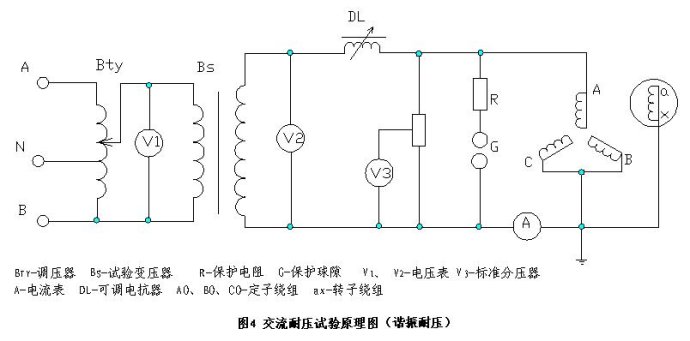

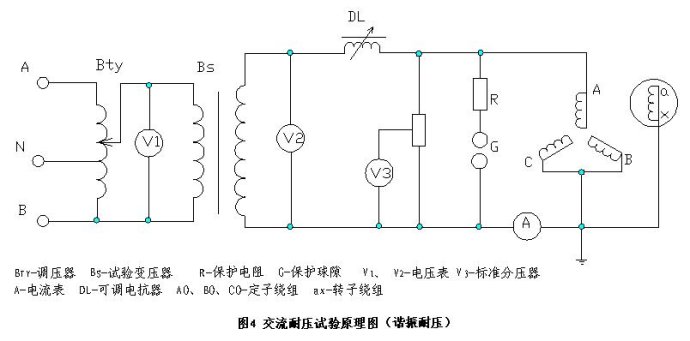

3.3.3 试验接线原理图

3.4 试验结果分析

3.4.1 定子绕组直流电阻测量结果:(mΩ)

表3 定子绕组直流电阻测试记录

|

相 别 RAO RBO RCO 最大相差(%) |

|

测试数据 1.573 1.574 1.574 0.06 |

3.4.2 定子绕组直流耐压及泄漏电流试验结果(μA)

表4 定子绕组直流耐压及泄漏电流记录

|

相别 0.5Us 1.0Us 1.5 Us 2.0 Us 2.5 Us 3.0 Us 最大相差(%)

(I15s/I1min) (I15s/I1min) (I15s/I1min) (I15s/I1min) (I15s/I1min) (I15s/I1min) |

|

A对BC及地 44/27 72/64 132/112 194/187 255/247 361/335

B对AC及地 63/38 106/83 154/140 230/220 305/285 405/397 18.5

C对AB及地 59/33 95/74 142/112 212/184 272/267 380/362 |

3.4.3 定子绕组交流耐压试验结果

表5 定子绕组交流耐压试验记录

|

相别 试验电压 试验时间 电容电流 调谐电感值 二次电流 结论

(kV) (S) (A) (H) (A) |

|

A对BC及地 34.5 60 175 - - 合格

B对AC及地 34.5 60 175 - - 不合格

C对AB及地 34.5 60 176 - - 不合格 |

从试验记录(表3、4、5)中可知:定子绕组直流电阻最大相差为0.06%,小于2%;泄漏电流的最大误差为18.5%(小于30%),且泄漏电流不随时间延长而增大;B相绕组在34.5kV时,50秒后引出线与夹线螺母有放电现象;C相交流耐压时,中性点上联板螺丝对垂直连板手包绝缘放电。

3.4.4 故障处理

3.4.4.1 放电原因分析

试验前定子打扫不彻底;B相中性点上联板手包绝缘处有空气隙且绝缘没干透,当加上交流电压过程中,联板手包绝缘处空气隙温度骤然升高,引起手包绝缘处被打爆;C相交流耐压时,中性点上联板螺丝对垂直联板手包绝缘放电,上联板螺丝螺杆过长,多加了一颗螺丝,造成引出线线夹处绝缘层有气隙,在高压电场的作用下发生放电,造成此处绝缘破压。

3.4.4.2 处理过程

彻底清扫定子绕组,解除夹件螺母,对B相中性点引出线绝缘进行重新包扎烘干处理。解除一颗中性点上连板螺丝,将上联板螺丝螺杆过长部分切除。经处理后B、C相顺利通过交流耐压试验。

4 定子绕组绝缘监督中的注意事项

4.1 累积效应对定子绕组绝缘使用寿命的影响

发电机定子绕组绝缘,在制造、安装、维修和预防性试验中,必须按相应的规范规定,对绕组进行多次工频交流耐压试验,每进行一次就会在其绝缘中产生一定的细微裂化痕迹,使其介电强度有所下降,即所谓的工频耐压累积效应。

累积效应与耐压次数、外施电场强度及其作用时间有关。因此,严格控制不合格线棒的耐压次数,尽量将处理后的线棒作为备用。

4.2 外界因素对绕组绝缘的影响

定子绕组运输、保管过程中常常受到外界因素的影响(如冲撞、受潮等);安装过程中水轮发电机施工现场环境恶劣,相对湿度常常超过80%以上。定子绕组受潮是绝缘降低的主要原因之一。

另外,施工工艺、各种遗留物及环境的卫生状况对定子绕组绝缘的影响也较大。因此,定子绕组在安装过程中必须保证稳定的工艺流程,保持清洁的施工环境,施工完毕后认真清理现场,特别要清除定子绕组缝隙中的杂物。防止试验过程中发生绝缘击穿事故。

4.3 故障分析与判断应注意的问题

在定子绕组绝缘监督过程中,经常遇到各种各样的缺陷或故障。当试验判断绝缘受潮时,首先进行干燥,待绝缘受潮现象消除后才能进行耐压试验。

试验对缺陷或故障的分析和判断需要对各种试验数据进行综合分析,特别要求在相近环境条件下进行试验,真实的反映故障情况,为缺陷或故障的处理提供科学的依据。

5 结束语

技术监督人员直接参与发电机定子的过程监督和交接试验,严格按照《电气设备交接试验标准》和生产厂设计技术要求,对定子线棒从生产运输到安装调试进行全过程的绝缘监督,杜绝了安装过程中可能出现各种缺陷,保障了定子安装质量,为发电机稳定健康运行奠定了基础。

参考文献:

[1]《电气装置安装程电气设备交接试验标准》GB 50150-91 水利电力出版社

[2]《电气设备预防性试验规程》T/DL 1996水利电力出版社

[3]《高压电气设备试验方法导则》 1992.4 湖南电力试验研究所

[4]《电工绝缘手册》 1990 机械工业出版社

[5]《高电压绝缘》 1980 电力工业出版社

![]()