丹江口水电厂150MW发电机增容改造的设计

丹江口水电厂3#发电机原型号为TS1280/180-60,单机容量150MW,立轴全伞式结构,采用密闭自循环空气冷却系统,机组1972年5月投入运行,定子线圈为环氧粉云母B级绝缘。由于发电机已运行了28年,机组绝缘性能已明显下降,另外,该机定子铁芯压指材料为磁性材料,导致定子铁芯端部阶梯齿及压指严重发热,使发电机达不到设计出力。随着水轮机增容改造的进行,发电机温度过高的问题将更加突出,成为机组安全运行的重大隐患。所以必须对该发电机进行技术改造,要求在保持额定转速和额定电压不变的情况下,通过技术改造,使发电机额定出力达到175MW。改造前后机组主要技术参数如下:

|

序号 |

参数名称 |

单位 |

改造前 |

改造后 |

|

1 |

额定容量 |

KVA |

176500 |

205882.4 |

|

2 |

额定功率因数(滞后) |

|

0.85 |

0.85 |

|

3 |

额定电压 |

KV |

15.75 |

15.75 |

|

4 |

额定电流 |

A |

6480 |

7547 |

|

5 |

额定转速 |

r/min |

100 |

100 |

|

6 |

飞逸转速 |

r/min |

218 |

218 |

|

7 |

接线方法 |

|

3Y |

3Y |

|

8 |

绝缘等级 |

|

B |

F |

|

9 |

净槽尺寸 |

mm |

26.5×173.5 |

29.9×147.1 |

|

10 |

铜线线规 |

mm |

26.3×6.9/3.03×7.5-42 |

2.65×10/2.9×10.25-36 |

|

11 |

股线换位角度 |

° |

360 |

320 |

|

12 |

转子电压 |

V |

345 |

359.5 |

|

13 |

转子磁极铜材形状 |

|

七边形 |

翼型 |

|

14 |

发电机转子外径 |

mm |

12038 |

12038 |

|

15 |

转子绕组匝数 |

|

21 |

23.5 |

2 定子改造

2.1 定子的槽数

丹江口水电厂150MW水轮发电机改造在电磁设计时从594槽、倒504槽均做了详细的计算研究。若槽数太多,线负荷就太大;若槽数太少,线负荷又太小。2种槽数的方案均能利用原励磁设备,励磁参数均没超过原励磁设备的能力。

改造前的方案为594槽,大齿压板结构,每张冲片10槽,全圆54片。如采取与改造前的槽数相同,铁芯长度一致,冲片内外、径完全一致,故可完全利用原定子机座,拉紧螺杆孔位置和定位筋位置可原封不动,从而明显缩短工期,为电站及时发电作最充分的准备。与此同时,594槽方案还具有发电机效率最高的优点。最终选择了594槽方案。3#机改造设计时在1#改造的基础上,优化了发电机接线,降低定子绕组的分布系数,增大磁场饱和程度,短路比计算值不小于1.0,设计值为1.04。

2.2 定子铁芯

新定子铁芯与原定子机座相匹配,新定子铁芯的定位筋数为108根,定子铁芯采用低损耗,高导磁率,无老化的优质冷轧无取向硅钢片DW270-50冲制而成,铁芯压紧采用分段预压、整体热压、两端胶粘的方式,两面刷F级绝缘漆,漆膜厚薄均匀,双面漆膜厚度不超过0.025mm,并在现场机坑内整圆叠装。为有效减少次谐波振动,该方案将定子轭宽与槽深之比增至1.5,使次谐波频率避开了70Hz~120Hz范围,从而有效降低了磁振动幅值。

铁芯长度1800mm,分成47段设置46个高度为6mm的通风沟。通风沟槽钢采用非磁性材料1Cr18Ni9Ti热轧而成,横载面为工字型,具有减小铁损和提高机械性能的双重作用。为了降低端部轴向漏磁在端部的发热,铁芯上、下两端冲片冲有小槽,并在上、下两端叠成台阶。

上、下压指采用非磁性材料,以消除其感应发热和电磁受力。每块压板设有吊环螺孔。为防止压指松动、断裂,除采用非磁性钢和加宽压指外,设计还将压指直接焊于压板上。冲片与定子机座采用双鸽尾筋固定,定位筋与铁芯及托块间有一定的间隙,足以防止由于铁芯热膨胀而产生的挤压应力。为保证定子铁芯在长期运行后的紧量,即在冲片毛刺的压服的冲片漆膜热收缩后,冲片片间仍有足够的紧量,螺杆上端套有碟形弹簧。

2.3 定子绕组

定子绕组为双层条式绕组Y型连接,定子绕组导体为全软铜材料。定子线圈制造采用先进的换位技术,以最大限度的减少损耗和股间电流,降低运行中股间温差。导线采用股线绝缘厚为0.2mm的涤纶玻璃丝烧结线,为了消除由端部漏磁产生的股间环流发热,采用直线段320°/322°换位。经计算,该换位角度最佳。所有绕组的连接,包括铜环引线,极间连接线的连接均采用银铜焊工艺,端头接头焊接后直流电组小于2µΩ。绕组工艺必须保证视绝缘和线棒成为无间隙的严密而均匀的整体,线圈能无损伤的嵌入、取出,整个线圈能承受潮气和连续高温而不致损伤,完善的电晕屏蔽使单个线棒1.5倍额定线电压时不起晕。

线棒的工艺采用多点均压槽底垫低电阻垫条均压等措施,为使线棒在定子槽内与铁芯间配合紧密,保证线棒与铁芯单侧间隙小于0.3mm,为了进一步提高线棒槽内固定的预紧力,该机采用波纹板加槽楔固定,绝缘结构按高场强绝缘规范执行,由半导体电纺布替代了工艺上要求严格控制的涤纶适性毡,使槽内固定牢靠,不会因长期运行产生收缩而引起槽楔松动。

3 转子改造

转子线圈采用翼型铜排绕制尔成,其散热面积大幅提高。

磁极托板采用整体压制结构,加强了托板的介电强度,消除了由于拼接托板连接处爬电的可能。该托板的整体性能比拼接托板要高,提高了机组的运行可靠性。

4 通风系统

通风冷却系统的结构采用转子支架单路循环、旋转风斗式机构,空气冷却器采用双金属翅片式冷却器。在设计时充分考虑发电机改造前的机组状况和通风情况,以及改造后的机组状况和通风要求,对其进行严格的比较,选择了合理的设计方案及制造工艺,满足发电机改造的通风冷却要求,具体改造如下:

1)拆除原机上下斗式风扇和相应的水平和立式挡风板,简化风路结构;

2)在转子磁极上下端利用原机把合风扇的螺栓把合一圈高强度玻璃钢旋转风斗,增强定转子气隙压头,强化上下齿板区域的散热,防止热风回流;

3)改盒形转子支架为圆盘支架结构,减少转子支架旋涡,提高支架有效压头;

4)封堵转子支架下入风口,消除电机下风洞中的大旋涡;

5)合理增大冷却器有效面积,冷却器应采用双金属翅片式新型高效冷却器,材质采用耐磨且导热性能高的紫铜管,冷却器铜管单边厚度为2mm。

4 结语

3#机改造在2001年6月份成功发电,经过3年来的实际运行检验,效果良好。首先,发电机的出力明显增加,在52.4m水头时做机组的相对效率实验,发电机的出力打到了125.7MW,而机组的绝对效率试验显示,在40MW—160MW负荷范围内,机组平均效率约增加了3%。其次,降低了损耗和温升,在52.4m水头时的通风温升试验表明,当负荷在175MW时,定子最高点温声降低了40K,转子平均铜温升降低22K,发电机的通风损耗降低281.1KW,负荷损耗换算到175MW时降低了1256.8kw,同时,下机架处的巨大的旋转风彻的消除,从而解决了推力油槽处油得雾化的问题。保证了定﹑转子表面的清洁,有利于提高发电机的绝缘寿命。3#机组的成功改造对我们以后的几台机组的改造增容有着很好的借鉴意义。

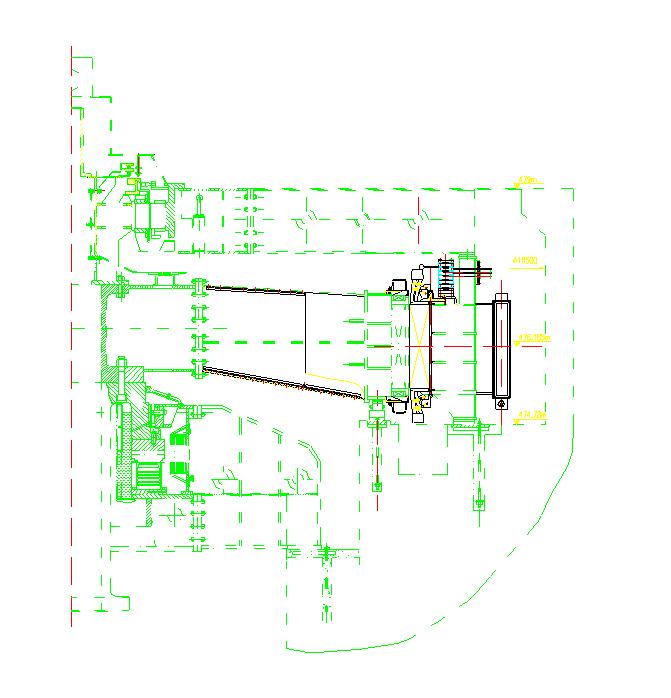

发电机改造的总装图

| 公司名称: | 湘潭电机修理厂(湘潭电机维修中心) |

| 联 系 人: | 胡经理 |

| 联系电话: | 0731-58626841 |

| 手 机: | 13367420761 |

| 公司邮箱: | 2547364023@QQ.COM |

| 公司网址: | http://www.13367420761.com/ |